I sistemi di sollevamento hanno una lunga storia di sviluppo che risale a molti secoli fa. L’evoluzione dei sistemi di sollevamento è stata influenzata dalla necessità umana di sollevare oggetti pesanti o di compiere lavori in luoghi elevati.

Negli ultimi anni, inoltre, è cresciuta enormemente l’attenzione ai potenziali rischi per la salute dell’uomo causati dalla movimentazione manuale dei carichi. I principali fattori di rischio sono rappresentati da tutte le situazioni in cui il carico risulta troppo pesante da sollevare, ingombrante o difficile da afferrare, in equilibrio instabile o maneggiabile solo in pose scorrette.

Le varie problematiche riscontrate nel tempo, tra cui la graduale e definitiva usura dell’apparato muscolo-scheletrico e la possibilità di riportare lesioni o fratture con carichi troppo pesanti e difficilmente sostenibili, hanno portato alla ricerca di soluzioni alternative e allo sviluppo di impianti professionali per il sollevamento di materiali.

Qualche esempio..

GRU A BANDIERA

La gru a bandiera è composta da un braccio che compie una determinata rotazione intorno a un perno e copre quindi un’area di lavoro semicircolare. È la soluzione più economica, semplice e pratica utilizzata generalmente per servire singole postazioni di lavoro. La bandiera presenta, inoltre, un paranco elettrico a catena che si sposta lungo il braccio. La traslazione può essere manuale, elettrica o meccanica a seconda delle specifiche necessità e richieste dell’azienda.

CARROPONTE

Per esigenze di sollevamento di carichi elevati, viene solitamente realizzato un carroponte (o gru a ponte) ad azionamento elettrico e senza limiti di portata. Questa soluzione consente di realizzare ponti fino a 32 mt di scartamento con una portata di 60 ton.

PARANCHI PER GRU

Paranchi elettrici, pneumatici e manuali a catena o a fune per soddisfare in modo ottimale tutte le richieste di movimentazione carichi.

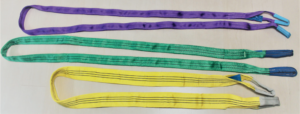

ACCESSORI SOTTOGANCIO

Per accessori sottogancio si intendono tutti quei dispositivi che vengono collegati al gancio del paranco per facilitare le operazioni di sollevamento; rientra in questa categoria un’ampia gamma di accessori, tra i quali quelli maggiormente forniti sono bilancini, sollevatori a depressione (o sollevatori a soffietto), ventose e pinze.

Scopri i nostri prodotti per il sollevamento!

Le principali attività sono quelle della progettazione, della vendita e dell’installazione di Gru, Carriponte e di tutti quegli accessori sottogancio utili alla movimentazione dei carichi pesanti.